-

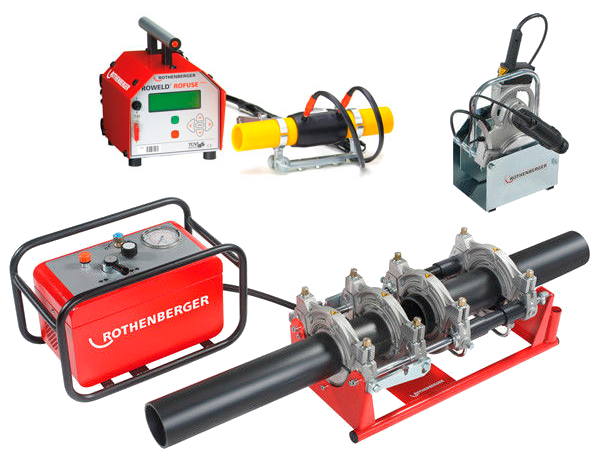

Для сварки труб встык от 40 до 1600 мм

Цена: от 60 000 рублей.Производства России, Турции, Италии, Германии, Польши.

-

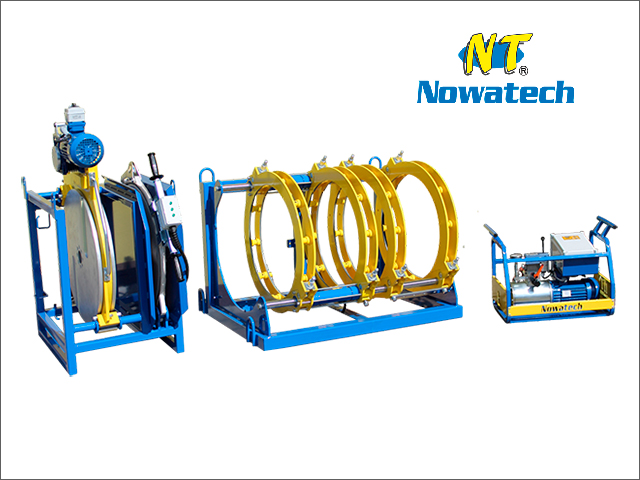

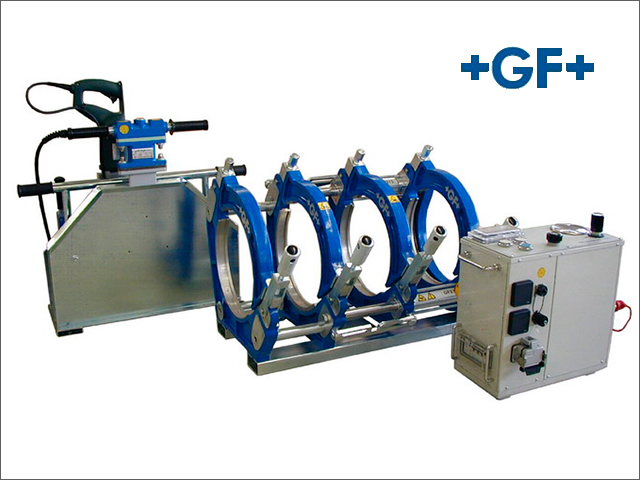

Для сварки муфтами от 20 до 1600 мм

Цена: от 90 000 рублей.Производства России, Италии, Германии, Польши, Великобритании.

-

Дополнительные инструменты и запасные части

Для всех сварочных аппаратов.От железа до электроники.

Каталог сварочных аппаратов для полиэтиленовых труб

Качество. Надёжность. Долговечность.

Здравствуйте! Спасибо, что уделили нам свое время.

Мы сможем быть максимально полезными, если:

1. Вы ищете оборудование для стыковой, электромуфтовой сварки полиэтиленовых (ПНД, ПВД) труб.

2. Вам нужны низкие цены на них.

Мы работаем на рынке с 2010 года, путем постоянного наблюдения и общения, мы выявили лучших производителей сварочных аппаратов для сварки встык и муфтами, которые пользуются популярностью среди строительных и монтажных организаций в РФ и СНГ. Именно поэтому мы хотим предложить вам ознакомиться с оборудованием данных производителей. В нашем каталоге можно ознакомиться со сварочными аппаратами производства России, Турции, Италии, Великобритании, Германии и Польши.

Наши специалисты быстро помогут подобрать варианты сварочных аппаратов исходя из параметров, предъявляемых к оборудованию, а также подробно расскажут вам про них.

Консультация специалистаПреимущества работы с нашей компанией

- Только лучшие производители

- Максимально низкие цены по России

- На рынке оборудования с 2010 года

- Профессиональные консультации

- Ремонт и обслуживание оборудования

- Квалифицированный персонал

- Удобная и быстрая доставка

- Полный комплект документов

На изображении комбинированный сварочный аппарат Hurner для стыковой и муфтовой сварки.

На изображении комбинированный сварочный аппарат Hurner для стыковой и муфтовой сварки.